|

|

Erkennung von Defekten in Schweißnähten |

|

Bei der zerstörungsfreien Prüfung von Stahl, Kunststoff, metallarmiertem Gummi usw. wird häufig die Röntgentomographie eingesetzt. Es können so kostengünstig gesicherte Informationen über den Zustand von Produkten, selbst während der Produktion, gewonnen werden. Das Verfahren der zweidimensionalen Röntgentomographie wurde ursprünglich für medizinische Untersuchungen entwickelt - es ist konzeptionell auch bei der Materialprüfung anwendbar. Bei der Suche nach feinen Rissen in den Schweißnähten besteht allerdings die Gefahr, daß durch die Bewegung des Rohres die Auflösung zu gering wird. Deshalb wurde bei diesem Projekt von dreidimensionalen Messungen ausgegangen. An die Meßapparatur werden folgende Anforderungen gestellt:

|

|

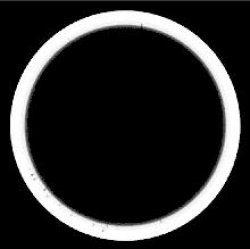

Durch die obigen Forderungen bedingt, können in der Praxis nur Röntgenröhren geringer Strahlungsleistung eingesetzt werden. Dadurch wird das Signal-Rausch-Verhältnis verschlechtert. Hinzu kommt die Einschränkung, daß eine volle Umrundung des Rohres durch die Röntgenröhre nicht immer möglich ist. Unter diesen erschwerten Bedingungen erreichen Standard-Verfahren wie der Feldkamp-Algorithmus nur unbefriedigende Ergebnisse (siehe Abbildung rechts). |  |

|

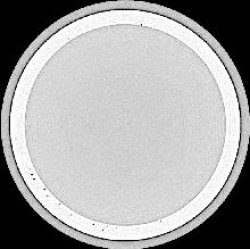

Durch Anwendung eines speziellen Verfahrens, das auf dem Konzept der Approximativen Inversen basiert, lassen sich deutlich mehr Informationen aus den gleichen Daten gewinnen. Wie auf der Abbildung rechts zu sehen ist, erlaubt die Rekonstruktion mit diesem Verfahren eine wesentlich präzisere Ortung und Beschreibung der Poren in den Schweißnähten.

Um der Forderung nach kurzen Rechenzeiten nachzukommen, wurde das Verfahren parallelisiert. |  |